规划与方案设计咨询

高校热水系统化管理和应用解决方案

——顺昌企业针对高校用水特点潜心开发助力高校后勤事业发展

日期:2011-07-29来源:顺昌企业集团

一.系统概要

1、远程控制

我们通过网络互联来实现网络化、集中化管理,建立远程客户端,通过服务器,在客户端与终端设备之间建立通信。服务器实时从终端采集数据,存入数据库。当客户端发送新的请求时,服务器接收请求,处理数据,将结果回送给客户端或写入终端,完成用户操作。通过远程操作实现办公自动化及管理智能化。操作控制灵活。一人可管理多台设备,通过远程录像,可以随时了解设备现场情况

2、数据采集及处理

在客户端与终端之间建立服务器,方便数据管理和维护。服务器实时从终端采集数据,保存在数据库中。当客户端发送读请求时,服务器接收请求确认无误后,调用数据,处理请求,最后回送给客户端,完成用户操作。当客户端发送写请求时,服务器接收请求确认无误后,调用数据,处理请求,最后回写给终端,完成对设备的操作。

3、客户端控制

客户端直接与服务器相连,实时获取服务器上的数据信息,数据处理由服务器来完成,大大简化了客户端的压力。让客户端有更多的时间和空间来处理其他操作。

①系统可扩展控制:添加或删除终端设备,比如机组、太阳能集热系统等子系统的任意添加,实现集中化管理。

②用户控制:添加或删除用户,实现对用户的权限管理,提高安全性。

③设备信息控制管理:设定机组、太阳能集热系统、洗浴系统、供暖系统运行参数,读取它们的信息。

④自动化管理:系统在设置参数设定完成的情况下全自动运行,并且在出现故障的情况下自动发出声光报警等。

⑤控制系统会对定时对恒温水箱和太阳能集热水箱的温度进行采集,在数据分析模块中,可以对一天的数据进行分析、为用户描绘出一天的温度直观的变化曲线,通过该曲线,管理人员可以看出在一天当中在哪些时间段温度偏低(或偏高)从而需要增加或者减少辅助加热的时间,提高太阳能系统的利用率。

⑥ 在系统结合后勤管理系统或者单独的对于水、电、煤的流量分析工作。记录每日、每天、每季度的流量报表。

二.设计实例分析

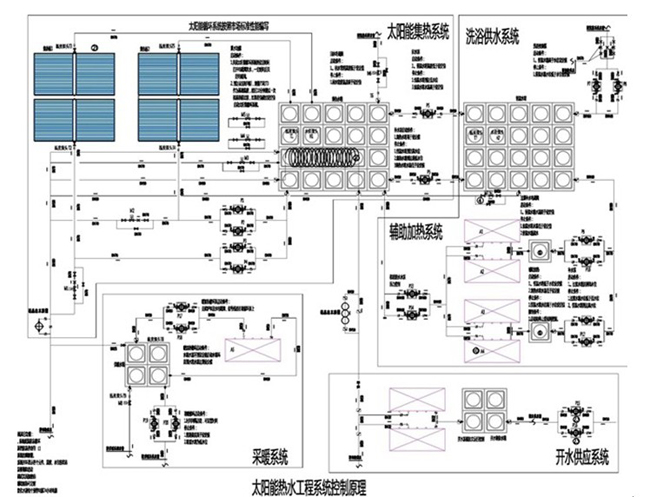

一)下图的系统是某高校的实例工程:

本系统一共有5个子系统,分别是太阳能集热系统、洗浴供水系统、辅助加热系统、采暖系统和开水供应系统。

1.太阳能集热系统

太阳能集热采用太阳能集热板对集热水箱进行加热,当集热水箱水温达到设定值时通过水泵直接送给洗浴系统的恒温水箱。以供洗浴。在晴天正常的情况下合理的太阳能板面积能够满足正常的洗浴用水。在工程中太阳能板面积的设计尤为重要。

2.洗浴供水系统

洗浴采用变频供水,保证水压。回水采用温控自动回水,是的管路即开即有热水。

3.辅助加热功能

当太阳能不能把集热水箱加热到设定温度时,启动机组,把集热水箱加热后的水供给恒温水箱保证恒温水箱水温恒定。

4.采暖功能

把机组加热后的水送入采暖恒温储水箱,恒温水箱里的水在取暖散热片内循环。达到取暖目的

5.开水供应系统

开水供应时,市政供水通过换热器在集热水箱里预加热,然后再送到机组加热到国家标准饮用水温度。一般换热会使水温升高20左右,达到节能的目的。系统加热采用过流式加热,完全符合国家饮用水标准。

二)热水系统的控制原理

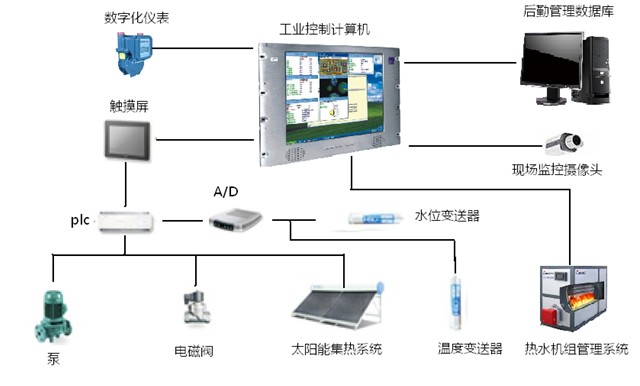

1.热水管理系统的控制原理

系统是由PLC对系统的各个执行元件进行控制,触摸屏负责人机对话。PLC收集的系统信息通过局域网连接上位机,在上位机上可对系统中的各个子系统进行设置、显示、以及报警。上位机通过采集水、电、气等的流量以及连接刷卡计费系统进行分析。记录每日、每天、每季度的财务报表,方便结算和查询。或者连接到后勤管理数据库里读取相关数据进行分析,完成热水系统的财务报表功能。系统可通过现场监控摄像头来监视现场,了解现场状况。系统原理框图如下图:

2.PLC概述

可编程逻辑控制器(Programmable Logic Controller,简称PLC)是以微处理器为核心,综合了计算机技术、自动控制技术和通信技术而发展起来的一种通用的、数字运算操作的电子系统装置,专为工业现场应用而设计,它采用可编程序的存储器,用以在其内部存储并执行逻辑运算、顺序控制、定时/计数和算术运算等操作指令,并通过数字式或模拟式的输入、输出接口,控制各种类型的机械或生产过程。

PLC作为一种工业控制装置,其组成主要由中央处理单元CPU、存储器、输入输出(I/0)单元、电源、外部接口和各种功能模块组成。PLC上电后,执行系统程序规定的任务、周而复始地扫描并执行用户程序。完成一次扫描所用的时间称为扫描周期。一次循环过程可归纳为五个阶段,依次为:公共处理—﹥执行用户程序—﹥扫描周期计算—﹥输入输出刷新—﹥外设端口服务。完成上述各阶段的处理后,又返回公共处理阶段,周而复始地进行扫描。

PLC分布式监控系统一般都包括以下几个功能组成部分。

1)数据采集部分

2)通信总线部分

3)实时监视部分

4)超限报警部分

5)数据报表部分

6)集中控制部分

利用PLC及其功能模块将工业现场中被监控对象的实际运行状态(如运行、停止、报警等)和物理参量(如温度、压力、流量、液位等)进行采集,并将物理参量转换为标准的电压或电流信号,然后将这些表示状态的开关量以及代表实际物理参量的模拟量输入控制器,在用户程序中将这些信号处理以后,通过现场通讯总线传送到上位机中,并且在上位机中以数字、图形、指示灯或曲线的方式显示出来。如果出现异常情况,则及时用声光报警,提醒有关工作人员注意,从而使得操作人员能够直观而迅速地了解被监控对象的变化过程。除此之外,计算机还可以将采集到的数据存储起来,随时进行分析、统计和显示并制作各种报表。如果需要对被监控对象进行控制,则由计算机中的应用软件根据采集到的物理参量和状态量的变化情况进行分析判断,然后在输出装置中输出相应的电信号并且推动执行装置(如调节阀、电动机等)动作从而完成相应的控制任务。

3.人机界面(HMI)概述

人机界面产品由硬件和软件两部分组成,硬件部分包括处理器、显示单元、输入单元、通讯接口、数据存贮单元等,其中处理器的性能决定了HMI 产品的性能高低,是HMI的核心单元。根据HMI的产品等级不同,处理器可分别选用8位、16位、32位的处理器。HMI软件一般分为两部分,即运行于 HMI硬件中的系统软件和运行于PC机Windows操作系统下的画面组态软件(如JB-HMI画面组态软件)。

三.项目前景

在中国的工业领域中开始逐渐出现一批规模比较大的企业,对工业控制的软硬件需求也越来越大。从目前来看,工业控制多是由各种控制部件由工人或者管理人员进行现场操作,随着规模不断的扩大,控制管理的成本将会不断增加。

随着计算机产业中的软硬件技术不断发展,工业控制领域必将走向智能化、网络化和信息化。该控制系统在很多领域都将有广泛的运用。在现代的工业控制器中,多是利用单片机或者嵌入式系统设计的,只要能够得到该单片机或者嵌入式系统的寄存器(内存)的地址以及相关控制逻辑,结合该控制逻辑制定相对应的功能,在开发平台上完成功能模块的实现,即可以完成该工业设备的远程、智能、多机组的控制。为企业走向规模化起到很大推动作用。

欢迎拨打顺昌咨询热线:0551-3846307